玄武巖制砂生產(chǎn)線廣泛應(yīng)用于石料廠、礦山、冶金、建材、公路、鐵路、水利、化工等行業(yè)。

振動給料機、顎式制砂機、液壓圓錐式制砂機、反擊式制砂機、圓振動篩、VSI制砂機。

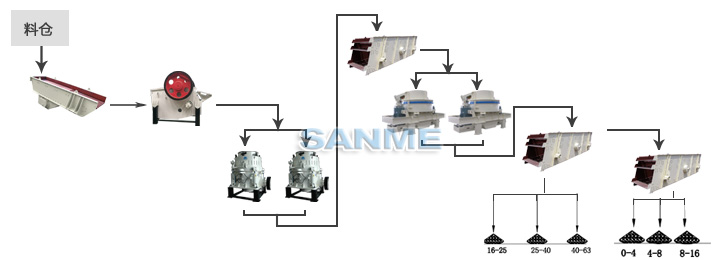

石料由振動給料機均勻地送到顎式制砂機進行粗破,粗破后的物料由膠帶輸送機送入到反擊式制砂機或圓錐式制砂機進行二破,細碎后的物料被輸送到?jīng)_擊式制砂機進行整理,最后整形后的物料被輸送到振動篩進行篩分,達到成品粒度要求的物料被送入洗砂機清洗,清洗后由成品輸送帶輸出即為成品;未達到成品粒度要求的物料從振動篩返回制砂機重新加工,形成閉路多次循環(huán)。成品粒度可按用戶的需求進行組合和分級。如果選用干法生產(chǎn)工藝,可配備粗細粉分離機和除塵設(shè)備。

玄武巖種類比較多,硬度也不相同,因此玄武巖破碎設(shè)備的種類也比較多,在加工的時候要根據(jù)硬度選擇合適的玄武巖破碎機。

在玄武巖制砂機設(shè)備中顎式制砂機是比較普遍的設(shè)備之一,顎式制砂機的最大人料粒度是由破碎機嚙住(夾住)礦石的條件所決定的。一般地講,顎式制砂機的最大入料粒度是破碎機進料口寬度的75—85%,通常,復(fù)雜擺動式顎式制砂機可取進料口寬度的85%,簡單擺動式顎式制砂機要取得小一些,可取進料口寬度的75%。

在制砂生產(chǎn)線的破碎系統(tǒng)中,傳統(tǒng)的單純的顎式制砂機加圓錐式制砂機或細顎破已經(jīng)不能滿足高級建筑場所的用料要求。因為這樣的玄武巖碎石中針片狀和內(nèi)部裂縫碎石含量太高。而傳統(tǒng)的以反擊式制砂機作為二級破碎機,雖然碎石粒行較好,但是這對于反擊破耐磨件的損耗非常嚴(yán)重,往往制砂企業(yè)難以承受這樣的成本。

為此,我公司專門對玄武巖制砂機設(shè)備進行技術(shù)研究與創(chuàng)新,通過技術(shù)改造后的玄武巖制砂機成品,針片狀含量降為4.8%,與單獨用反擊式制砂機作為最終破碎工序的工藝線相比,產(chǎn)量提高30-35%,由于增加了破碎整形工序,增加了破碎比和加工能力,使產(chǎn)量大幅提升。與直接用反擊式制砂機作為最終破碎工序加工碎石相比,各設(shè)備易損件磨損降低25%;由于把圓錐破或反擊式制砂機作為二級破碎使用,而高效立軸沖擊制砂機金屬消耗量很少,因此,整個工藝過程中,易損件消耗量有大幅度的降低。

山美玄武巖制砂生產(chǎn)線自動化程度高,運行成本低,破碎率高,節(jié)能,產(chǎn)量大,污染少,維修簡便,生產(chǎn)出的機制砂符合國家建筑砂標(biāo)準(zhǔn),產(chǎn)品粒度均勻,粒形好,級配合理。所用的玄武巖制砂機設(shè)備除了對設(shè)備的開機停機及日常維護之外,幾乎不需要人工操作。在工藝流程的設(shè)計中,由于各級制砂機生產(chǎn)線設(shè)備匹配合理,以及嚴(yán)謹(jǐn)?shù)目臻g交叉布局,因此它具有占地面積小,投資經(jīng)濟效益高,碎石料品質(zhì)好,石粉產(chǎn)出率低等的特點為,同時配有先進的電控操作系統(tǒng),確保了整個流程出料通暢,運行可靠,操作方便,高效節(jié)能。

1、軸承擔(dān)負(fù)機器的全部負(fù)荷,所以良好的潤滑對軸承壽命有很大的關(guān)系,它直接影響到機器的使用壽命和運轉(zhuǎn)率,因而要求注入的潤滑油必須清潔,密封必須良好,本機器的主要注油處(1)轉(zhuǎn)動軸承(2)軋輥軸承(3)所有齒輪(4)活動軸承、滑動平面。

2、新安裝的輪箍容易發(fā)生松動必須經(jīng)常進行檢查.

3、注意機器各部位的工作是否正常.

4、注意檢查易磨損件的磨損程度,隨時注意更換被磨損的零件.

5、放活動裝置的底架平面,應(yīng)出去灰塵等物以免機器遇到不能破碎的物料時活動軸承不能在底架上移動,以致發(fā)生嚴(yán)重事故.

6、軸承油溫升高,應(yīng)立即停車檢查原因加以消除.

7、轉(zhuǎn)動齒輪在運轉(zhuǎn)時若有沖擊聲應(yīng)立即停車檢查,并消除。